Автоматизированное управление производством водорода из метанола

Автоматизированное управление производством водорода из метанола представляет собой комплексный подход, направленный на повышение эффективности, снижение затрат и обеспечение безопасности процесса производства H?. В статье рассматриваются ключевые аспекты автоматизации, включая системы управления, мониторинг, контроль качества и оптимизацию производственных параметров.

Введение в автоматизированное производство водорода из метанола

Производство водорода из метанола (паровой риформинг метанола - SRM) является перспективным методом получения H? для различных промышленных и энергетических применений. Автоматизированное управление позволяет значительно улучшить этот процесс.

Преимущества автоматизации

Автоматизация процессов в химической промышленности, в том числе и в производстве водорода из метанола, дает ряд неоспоримых преимуществ:

- Повышение эффективности и производительности

- Снижение трудозатрат и операционных расходов

- Улучшение безопасности и надежности процесса

- Оптимизация использования ресурсов

- Повышение качества продукции

Ключевые элементы автоматизированной системы управления

Современная система автоматизированного управления производством водорода из метанола включает в себя несколько ключевых компонентов.

Система распределенного управления (DCS)

DCS – это основа любой современной системы автоматизации. Она обеспечивает централизованное управление и мониторинг всех производственных процессов. ООО Сычуань Войуда Технологии Группа предлагает широкий спектр решений DCS, адаптированных под нужды различных производств, включая автоматизацию химических процессов.

Датчики и измерительные приборы

Точные и надежные датчики необходимы для сбора данных о ключевых параметрах процесса, таких как температура, давление, расход, состав газовой смеси и т.д.

Исполнительные механизмы

Регулирующие клапаны, насосы, компрессоры и другие исполнительные механизмы используются для управления процессом на основе данных, полученных от датчиков и обработанных DCS.

Система визуализации и операторский интерфейс (HMI)

HMI обеспечивает оператору удобный и понятный интерфейс для мониторинга и управления процессом.

Система управления данными и отчетности

Эта система собирает, анализирует и архивирует данные о производственном процессе, позволяя отслеживать ключевые показатели эффективности (KPI) и принимать обоснованные решения.

Этапы автоматизации производства водорода из метанола

Процесс автоматизации включает в себя несколько этапов, начиная от анализа существующего производства и заканчивая внедрением и отладкой системы управления.

Анализ существующего процесса и определение целей автоматизации

На этом этапе проводится тщательный анализ существующего процесса производства водорода из метанола, выявляются узкие места и определяются цели автоматизации, такие как повышение производительности, снижение затрат или улучшение безопасности.

Разработка технического задания

На основе анализа процесса разрабатывается техническое задание на автоматизированную систему управления, в котором определяются требования к функциональности системы, используемому оборудованию и программному обеспечению.

Проектирование и разработка системы управления

На этом этапе разрабатывается архитектура системы управления, выбирается оборудование и программное обеспечение, а также создаются алгоритмы управления.

Внедрение и отладка системы управления

Система управления внедряется на производстве и проходит отладку для обеспечения ее корректной работы.

Обучение персонала

Персонал проходит обучение работе с новой системой управления.

Пример автоматизированной системы управления процессом парового риформинга метанола

Рассмотрим пример автоматизированной системы управления для процесса парового риформинга метанола. Система должна контролировать и оптимизировать следующие параметры:

- Температура реактора

- Давление в реакторе

- Расход метанола и воды

- Состав газовой смеси на выходе из реактора

Система использует датчики температуры, давления и расходомеры для сбора данных. На основе этих данных DCS регулирует расход метанола и воды, а также температуру реактора для поддержания оптимальных условий процесса. Система также контролирует состав газовой смеси на выходе из реактора и корректирует параметры процесса для обеспечения максимальной конверсии метанола в водород.

Примеры использования автоматизированных систем управления в промышленности

Многие компании успешно внедрили автоматизированные системы управления в производство водорода из метанола. Например, компания Air Liquide использует автоматизированные системы для оптимизации своих установок по производству водорода, что позволяет им снизить затраты и повысить эффективность.

Экономическая эффективность автоматизации

Внедрение автоматизированного управления производством водорода из метанола требует определенных инвестиций, но в долгосрочной перспективе они окупаются за счет повышения эффективности, снижения затрат и улучшения безопасности. Рассмотрим пример экономической оценки.

Пример экономической оценки автоматизации

Предположим, что внедрение автоматизированной системы управления позволяет увеличить производительность установки по производству водорода на 10%, снизить затраты на электроэнергию на 5% и уменьшить потери метанола на 3%. В этом случае, экономический эффект от автоматизации составит:

| Показатель | Значение |

|---|---|

| Увеличение производительности | 10% |

| Снижение затрат на электроэнергию | 5% |

| Уменьшение потерь метанола | 3% |

Эти факторы приводят к значительной экономии в долгосрочной перспективе и оправдывают инвестиции в автоматизацию.

Современные тенденции в автоматизации производства водорода

В настоящее время в области автоматизации производства водорода наблюдаются следующие тенденции:

Использование искусственного интеллекта и машинного обучения

Искусственный интеллект и машинное обучение используются для оптимизации процессов и прогнозирования сбоев оборудования. Например, системы машинного обучения могут анализировать данные, полученные от датчиков, и выявлять аномалии, которые могут привести к поломке оборудования.

Внедрение цифровых двойников

Цифровой двойник – это виртуальная модель производственного процесса, которая позволяет моделировать различные сценарии и оптимизировать параметры процесса в режиме реального времени.

Использование облачных технологий

Облачные технологии позволяют хранить и обрабатывать большие объемы данных, полученных от производственного процесса, а также обеспечивают доступ к данным из любой точки мира.

Заключение

Автоматизированное управление производством водорода из метанола является важным инструментом для повышения эффективности, снижения затрат и обеспечения безопасности процесса. Внедрение современных технологий, таких как искусственный интеллект, машинное обучение и цифровые двойники, позволяет еще больше оптимизировать производство и сделать его более устойчивым и конкурентоспособным. Компания ООО Сычуань Войуда Технологии Группа готова предложить решения для автоматизации вашего производства, учитывая все ваши потребности и требования.

ООО Сычуань Войуда Технологии Группа – ваш надежный партнер в области автоматизации промышленных процессов. Свяжитесь с нами для получения консультации и разработки индивидуального решения.

Список литературы и источников

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Hello World

-

MH-102 среднетемпературный катализатор производства водорода в метаноле

MH-102 среднетемпературный катализатор производства водорода в метаноле -

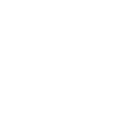

Интеллектуальное оборудование для производства водорода высокой чистоты серии DPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии DPH -

Катализатор низкотемпературной денитрификации

Катализатор низкотемпературной денитрификации -

MH-201 катализатор горения метанола при комнатной температуре

MH-201 катализатор горения метанола при комнатной температуре -

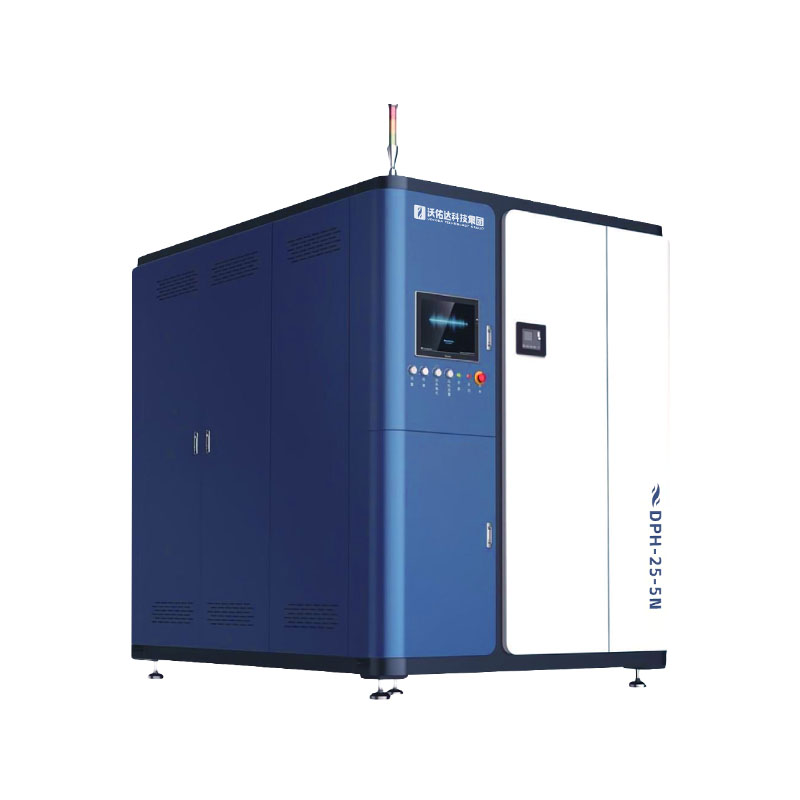

Генератор водорода серии CPH

Генератор водорода серии CPH -

Интеллектуальное оборудование для производства водорода высокой чистоты серии OPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии OPH -

MH-101 низкотемпературный катализатор производства водорода в метаноле

MH-101 низкотемпературный катализатор производства водорода в метаноле -

MH-103 высокотемпературный катализатор производства водорода в метаноле

MH-103 высокотемпературный катализатор производства водорода в метаноле -

Система генерации электроэнергии на основе метанол-водородного топливного элемента серии MPH

Система генерации электроэнергии на основе метанол-водородного топливного элемента серии MPH -

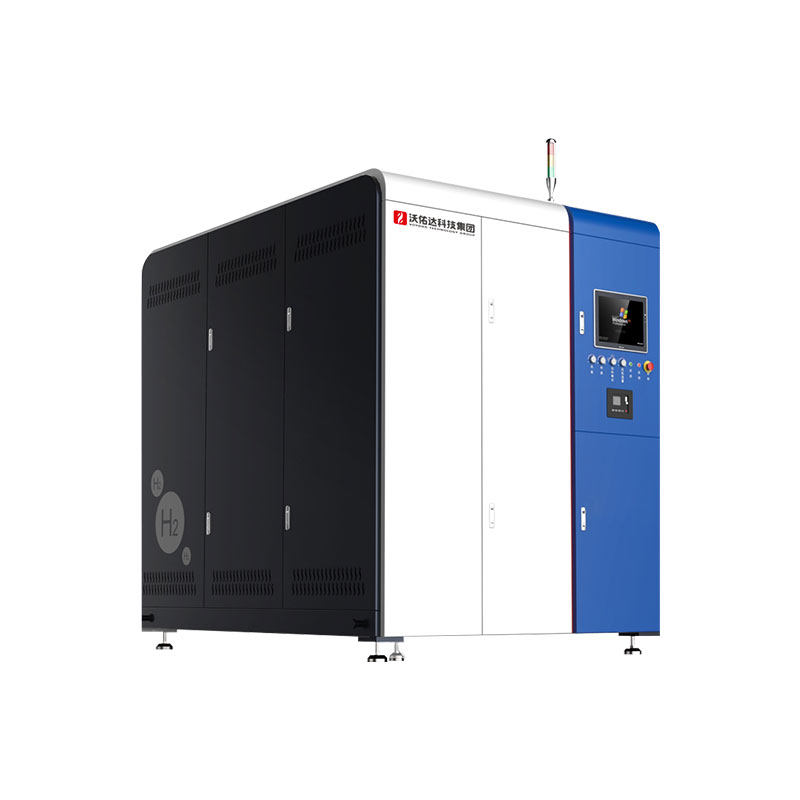

Интеллектуальное оборудование для производства водорода высокой чистоты серии YPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии YPH -

Интеллектуальная система производства водорода серии DDH, YDH, ODH

Интеллектуальная система производства водорода серии DDH, YDH, ODH

Связанный поиск

Связанный поиск- Затраты на производство метанола в водород в Китае

- Купить реактор для производства водорода

- Промышленный генератор водорода в Китае

- Газовый состав риформинга метанола в водород

- Производители каталитического восстановления газообразным водородом

- Производители небольших электролитических установок для получения водорода из воды

- катализатор водорода

- Электролизёрный генератор водорода в Китае

- Требования к материалам для водородных установок в Китае

- Поставщики Принцип метанола водорода