водород в производстве стали

Производство стали с использованием водорода представляет собой перспективное направление, позволяющее значительно снизить выбросы углекислого газа. В статье рассматриваются различные технологии применения водорода в производстве стали, их преимущества и недостатки, а также перспективы развития этого направления. ООО Сычуань Войуда Технологии Группа активно следит за инновациями в этой сфере.

Введение: Зачем нужен водород в сталелитейной промышленности?

Традиционное производство стали является одним из крупнейших источников выбросов CO2 в мире. Использование водорода в качестве восстановителя железа позволяет заменить углерод, что приводит к значительному снижению выбросов парниковых газов. Переход к водородной металлургии – ключевой шаг на пути к 'зеленой' сталелитейной промышленности.

Технологии применения водорода в производстве стали

Существует несколько технологий применения водорода в производстве стали. Наиболее перспективными считаются:

Прямое восстановление железа водородом (DRI-H2)

DRI-H2 – это процесс, при котором железная руда напрямую восстанавливается водородом при высоких температурах. В результате получается губчатое железо (DRI), которое затем может быть переплавлено в электродуговых печах (EAF). Этот процесс значительно снижает выбросы CO2, поскольку основным побочным продуктом является вода (H2O).

Преимущества:

- Значительное снижение выбросов CO2.

- Возможность использования возобновляемого водорода для еще большего снижения экологического следа.

- Высокое качество получаемого губчатого железа.

Недостатки:

- Высокие капитальные затраты на строительство новых установок DRI-H2.

- Потребность в больших объемах чистого водорода.

- Необходимость адаптации существующих металлургических комбинатов.

Использование водорода в доменных печах

Водород может быть добавлен в доменные печи в качестве частичной замены кокса. Это позволяет снизить потребление кокса и, соответственно, выбросы CO2. Однако, этот метод обеспечивает меньшее снижение выбросов по сравнению с DRI-H2.

Преимущества:

- Снижение выбросов CO2 (хоть и в меньшей степени, чем при DRI-H2).

- Возможность использования существующей инфраструктуры доменных печей.

- Меньшие капитальные затраты по сравнению с DRI-H2.

Недостатки:

- Меньшее снижение выбросов CO2 по сравнению с DRI-H2.

- Ограниченное количество водорода, которое можно добавить в доменную печь.

- Требуется модернизация доменной печи для безопасного использования водорода.

Водородная плазма

Это относительно новая технология, которая использует плазму, обогащенную водородом, для восстановления железа. Процесс происходит при более низких температурах, чем традиционные методы, и может использовать различные виды железной руды.

Преимущества:

- Возможность использования различных видов железной руды.

- Потенциально более низкое энергопотребление.

- Меньший размер установок по сравнению с DRI-H2.

Недостатки:

- Технология находится на стадии разработки и требует дальнейших исследований.

- Высокие капитальные затраты на разработку и внедрение.

- Необходимость обеспечения стабильной работы плазменных установок.

Перспективы развития водородной металлургии

Развитие водородной металлургии требует значительных инвестиций в исследования, разработку и строительство новых установок. Важным фактором является доступность чистого и недорогого водорода. Развитие электролиза воды с использованием возобновляемых источников энергии может обеспечить устойчивое производство водорода для сталелитейной промышленности.

Экономические аспекты внедрения водорода в производство стали

Внедрение водорода в производство стали требует значительных капиталовложений. Стоимость водорода и необходимой инфраструктуры является важным фактором, влияющим на экономическую целесообразность перехода к водородной металлургии. Однако, снижение выбросов CO2 и возможность получения 'зеленой' стали могут повысить конкурентоспособность сталелитейных предприятий.

Ниже представлена таблица с примерным сравнением капитальных затрат на различные технологии производства стали:

| Технология | Примерные капитальные затраты (USD/тонну стали) |

|---|---|

| Традиционная доменная печь | |

| DRI-H2 | |

| Электродуговая печь (EAF) |

Примеры успешного применения водорода в сталелитейной промышленности

Несколько компаний уже успешно внедрили водородные технологии в свое производство. Например, компания ООО Сычуань Войуда Технологии Группа предоставляет решения для повышения энергоэффективности и снижения выбросов в металлургической промышленности. Другие компании, такие как SSAB в Швеции и ArcelorMittal в Европе, также активно разрабатывают и внедряют водородные технологии.

Нормативно-правовое регулирование и государственная поддержка

Государственная поддержка и нормативно-правовое регулирование играют важную роль в стимулировании перехода к водородной металлургии. Введение углеродных налогов и субсидий на использование возобновляемого водорода может способствовать более быстрому внедрению водородных технологий.

Заключение: будущее сталелитейной промышленности за водородом

Использование водорода в производстве стали – это перспективное направление, которое позволит значительно снизить выбросы CO2 и сделать сталелитейную промышленность более экологичной. Несмотря на существующие вызовы, развитие водородных технологий и государственная поддержка позволят создать устойчивую и экологически чистую сталелитейную промышленность будущего.

Источники:

- World Steel Association: https://worldsteel.org/

- IEA (International Energy Agency): https://www.iea.org/

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Катализатор низкотемпературной денитрификации

Катализатор низкотемпературной денитрификации -

Интеллектуальная система производства водорода серии DDH, YDH, ODH

Интеллектуальная система производства водорода серии DDH, YDH, ODH -

MH-103 высокотемпературный катализатор производства водорода в метаноле

MH-103 высокотемпературный катализатор производства водорода в метаноле -

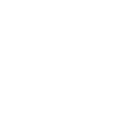

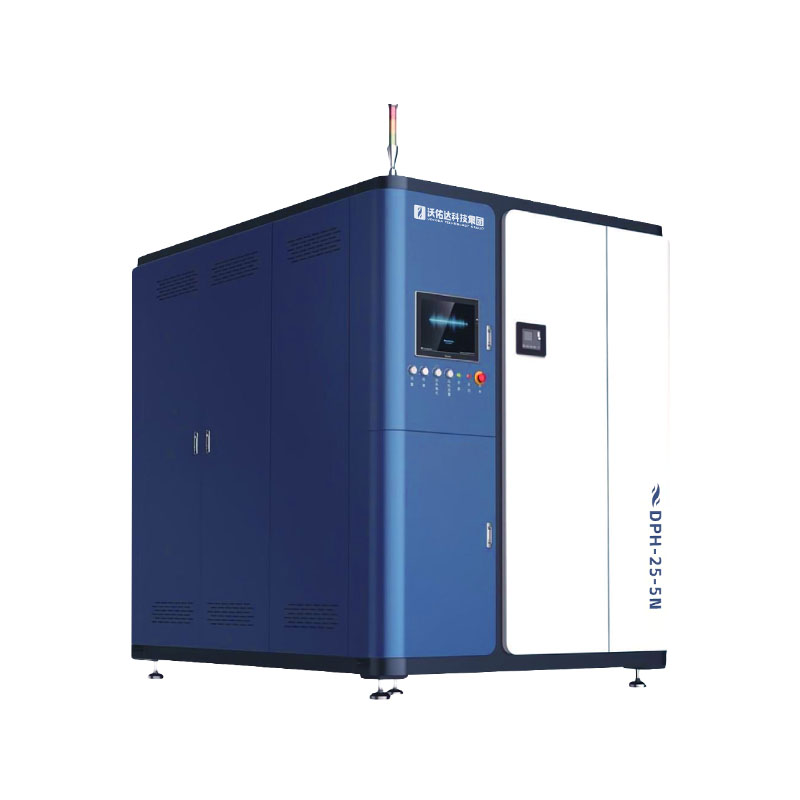

Интеллектуальное оборудование для производства водорода высокой чистоты серии DPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии DPH -

Hello World

-

MH-201 катализатор горения метанола при комнатной температуре

MH-201 катализатор горения метанола при комнатной температуре -

Генератор водорода серии CPH

Генератор водорода серии CPH -

Система генерации электроэнергии на основе метанол-водородного топливного элемента серии MPH

Система генерации электроэнергии на основе метанол-водородного топливного элемента серии MPH -

MH-102 среднетемпературный катализатор производства водорода в метаноле

MH-102 среднетемпературный катализатор производства водорода в метаноле -

MH-101 низкотемпературный катализатор производства водорода в метаноле

MH-101 низкотемпературный катализатор производства водорода в метаноле -

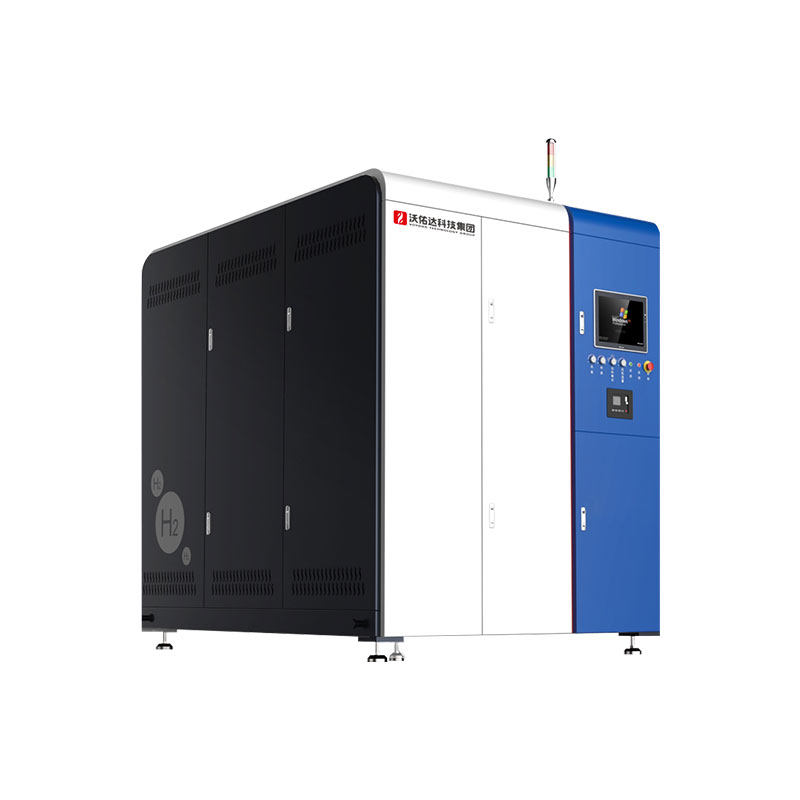

Интеллектуальное оборудование для производства водорода высокой чистоты серии OPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии OPH -

Интеллектуальное оборудование для производства водорода высокой чистоты серии YPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии YPH

Связанный поиск

Связанный поиск- Поставщики распределенных метаноло-водородных установок

- Установки для процесса риформинга метанола

- Купить Реакция превращения метанола в водород

- Цена катализатора производства водорода

- Оборудование для производства водорода методом электролиза воды PEM в Китае

- Заводы по производству катализаторов получения водорода в воде

- Производители принципа риформинга метанола

- Производители крупных водородных установок

- Производители автоматизированных систем управления производством водорода из метанола

- Завод по производству метанола в водород в Китае