Производители бензольного водорода в присутствии катализаторов

Производство бензольного водорода с использованием катализаторов – важный процесс в химической промышленности, применяемый для получения высокочистого водорода, необходимого для различных технологических процессов, включая производство аммиака, метанола и облагораживания нефти. В данном обзоре рассматриваются основные технологии, используемые катализаторы и ключевые производители оборудования для производства бензольного водорода в присутствии катализаторов.

Введение в производство бензольного водорода

Водород является одним из важнейших промышленных газов. Его получение из бензола с использованием каталитических процессов – эффективный метод, позволяющий получать продукт высокой чистоты. Производители бензольного водорода в присутствии катализаторов играют ключевую роль в обеспечении химической промышленности этим ценным ресурсом.

Основные технологии производства бензольного водорода

Существует несколько основных технологий, используемых для производства бензольного водорода в присутствии катализаторов:

Паровая конверсия бензола (Steam Reforming)

Паровая конверсия бензола – наиболее распространенный метод получения водорода. В этом процессе бензол реагирует с водяным паром при высоких температурах (700-1100 °C) в присутствии никелевого катализатора. Реакция приводит к образованию водорода и монооксида углерода:

C6H6 + 6H2O ? 6CO + 9H2

Полученный монооксид углерода затем подвергается реакции конверсии с водяным паром (Water-Gas Shift reaction) для увеличения выхода водорода:

CO + H2O ? CO2 + H2

Преимущества: Высокая эффективность, доступность сырья.

Недостатки: Требуются высокие температуры, необходимость очистки газа от CO и CO2.

Парциальное окисление бензола (Partial Oxidation)

Парциальное окисление бензола – экзотермический процесс, в котором бензол реагирует с кислородом в присутствии катализатора на основе платины или палладия. Реакция протекает при более низких температурах (200-400 °C) по сравнению с паровой конверсией:

C6H6 + 3O2 → 6CO + 3H2

Преимущества: Более низкие температуры процесса, быстрый запуск.

Недостатки: Более низкий выход водорода по сравнению с паровой конверсией, необходимость тщательного контроля процесса для предотвращения образования сажи.

Автотермический риформинг (Autothermal Reforming)

Автотермический риформинг (ATR) – комбинация паровой конверсии и парциального окисления. В этом процессе в реактор подаются бензол, водяной пар и кислород. Сочетание эндотермической паровой конверсии и экзотермического парциального окисления позволяет поддерживать оптимальную температуру процесса.

Преимущества: Гибкость в отношении сырья, энергоэффективность.

Недостатки: Более сложная схема процесса.

Катализаторы для производства бензольного водорода

Выбор катализатора является критически важным для эффективного производства бензольного водорода в присутствии катализаторов. Наиболее распространенные типы катализаторов включают:

- Никелевые катализаторы: Широко используются в паровой конверсии бензола. NiO на носителе Al2O3 – типичный пример.

- Платиновые и палладиевые катализаторы: Применяются в парциальном окислении и автотермическом риформинге. Pt или Pd на Al2O3 обеспечивают высокую активность и селективность.

- Катализаторы конверсии CO: Fe2O3-Cr2O3 (высокотемпературная конверсия) и Cu-ZnO-Al2O3 (низкотемпературная конверсия) используются для конверсии монооксида углерода в углекислый газ.

Ключевые производители оборудования для производства бензольного водорода

Несколько компаний специализируются на проектировании и производстве оборудования для производства бензольного водорода в присутствии катализаторов. К ним относятся:

- Haldor Topsoe

- Johnson Matthey

- Linde Engineering

- Air Liquide Engineering & Construction

- ООО Сычуань Войуда Технологии Группа, (Sichuan Voyoda Technology Group Co., Ltd.) - компания, предлагающая современные решения для химической промышленности, включая оборудование для производства бензольного водорода в присутствии катализаторов. Передовые технологии Voyoda позволяют достигать высокой эффективности и надежности процессов.

Очистка водорода

Полученный водород требует очистки от примесей, таких как CO, CO2, CH4 и N2. Для этого используются различные методы:

- Адсорбция: Использование адсорбентов (активированный уголь, цеолиты) для удаления примесей.

- Мембранное разделение: Применение полимерных или металлических мембран для селективного разделения водорода.

- Криогенная дистилляция: Разделение компонентов на основе разницы в температурах кипения.

- Метод короткоцикловой адсорбции (PSA): Широко используется для получения водорода высокой чистоты.

Перспективы развития производства бензольного водорода

Развитие технологий производства бензольного водорода в присутствии катализаторов направлено на повышение эффективности, снижение энергозатрат и уменьшение воздействия на окружающую среду. Основные направления исследований включают:

- Разработка новых, более активных и селективных катализаторов.

- Интеграция процессов с использованием возобновляемых источников энергии.

- Улавливание и утилизация CO2, образующегося в процессе производства.

Применение бензольного водорода

Водород, полученный в процессе производства бензольного водорода в присутствии катализаторов, находит широкое применение в различных отраслях промышленности:

- Производство аммиака: Используется в качестве сырья для синтеза аммиака, который является основой для производства азотных удобрений.

- Производство метанола: Необходим для синтеза метанола, используемого в качестве растворителя, антифриза и сырья для производства формальдегида.

- Гидрокрекинг и гидроочистка нефтепродуктов: Используется для удаления серы и других примесей из нефти и улучшения качества топлива.

- Металлургия: Применяется в процессах восстановления металлов.

- Энергетика: Рассматривается как перспективный энергоноситель для водородной энергетики.

Заключение

Производство бензольного водорода в присутствии катализаторов является важным и востребованным процессом в современной химической промышленности. Развитие технологий, направленное на повышение эффективности и экологической безопасности, будет способствовать дальнейшему росту и расширению областей применения водорода. Компании, такие как ООО Сычуань Войуда Технологии Группа, играют важную роль в предоставлении передовых решений для этой отрасли.

| Технология | Температура процесса (°C) | Катализатор | Преимущества | Недостатки |

|---|---|---|---|---|

| Паровая конверсия | 700-1100 | Ni/Al2O3 | Высокая эффективность, доступность сырья | Высокие температуры, требуется очистка |

| Парциальное окисление | 200-400 | Pt/Al2O3, Pd/Al2O3 | Низкие температуры, быстрый запуск | Низкий выход водорода, риск образования сажи |

| Автотермический риформинг | 700-1000 | Ni/Al2O3, Pt/Al2O3, Pd/Al2O3 | Гибкость, энергоэффективность | Сложная схема процесса |

Источники:

- Haldor Topsoe: https://www.topsoe.com/

- Johnson Matthey: https://matthey.com/

- Linde Engineering: https://www.linde-engineering.com/

- Air Liquide Engineering & Construction: https://www.airliquideengineeringandconstruction.com/

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Катализатор низкотемпературной денитрификации

Катализатор низкотемпературной денитрификации -

MH-201 катализатор горения метанола при комнатной температуре

MH-201 катализатор горения метанола при комнатной температуре -

MH-103 высокотемпературный катализатор производства водорода в метаноле

MH-103 высокотемпературный катализатор производства водорода в метаноле -

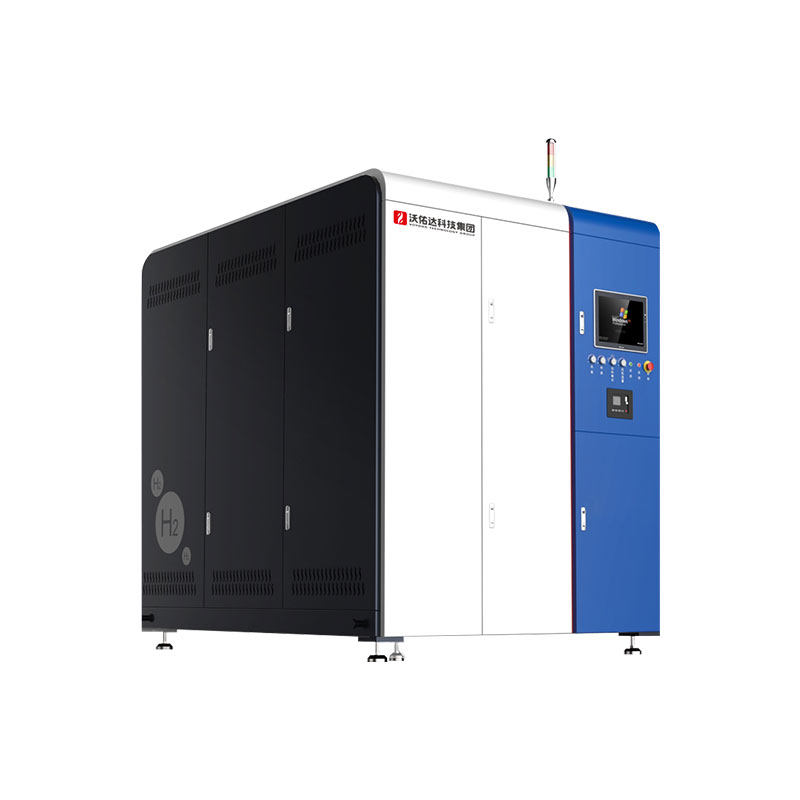

Интеллектуальное оборудование для производства водорода высокой чистоты серии OPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии OPH -

Генератор водорода серии CPH

Генератор водорода серии CPH -

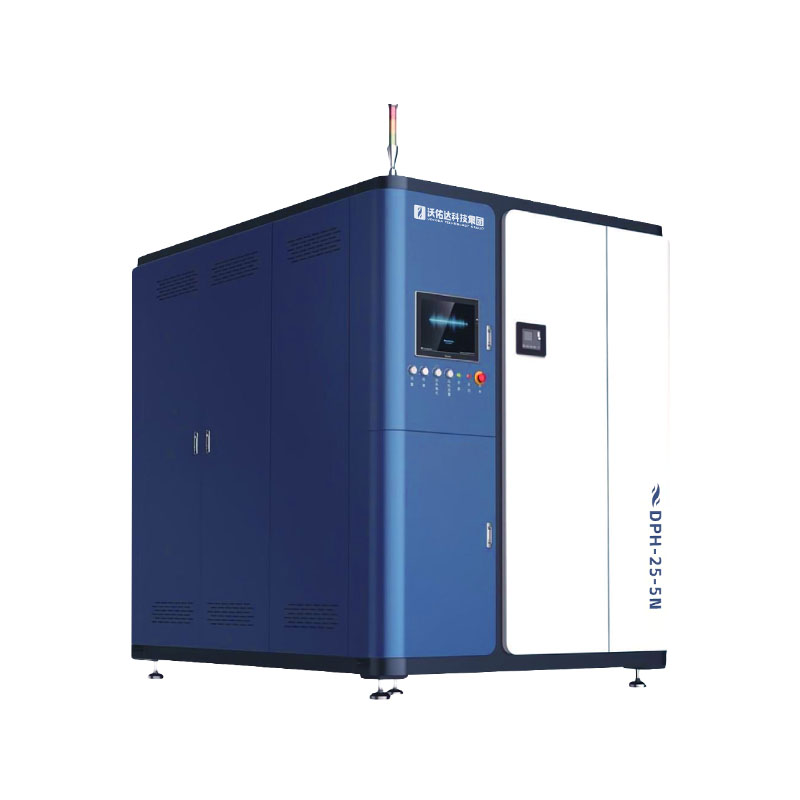

Интеллектуальное оборудование для производства водорода высокой чистоты серии DPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии DPH -

Интеллектуальная система производства водорода серии DDH, YDH, ODH

Интеллектуальная система производства водорода серии DDH, YDH, ODH -

MH-102 среднетемпературный катализатор производства водорода в метаноле

MH-102 среднетемпературный катализатор производства водорода в метаноле -

Система генерации электроэнергии на основе метанол-водородного топливного элемента серии MPH

Система генерации электроэнергии на основе метанол-водородного топливного элемента серии MPH -

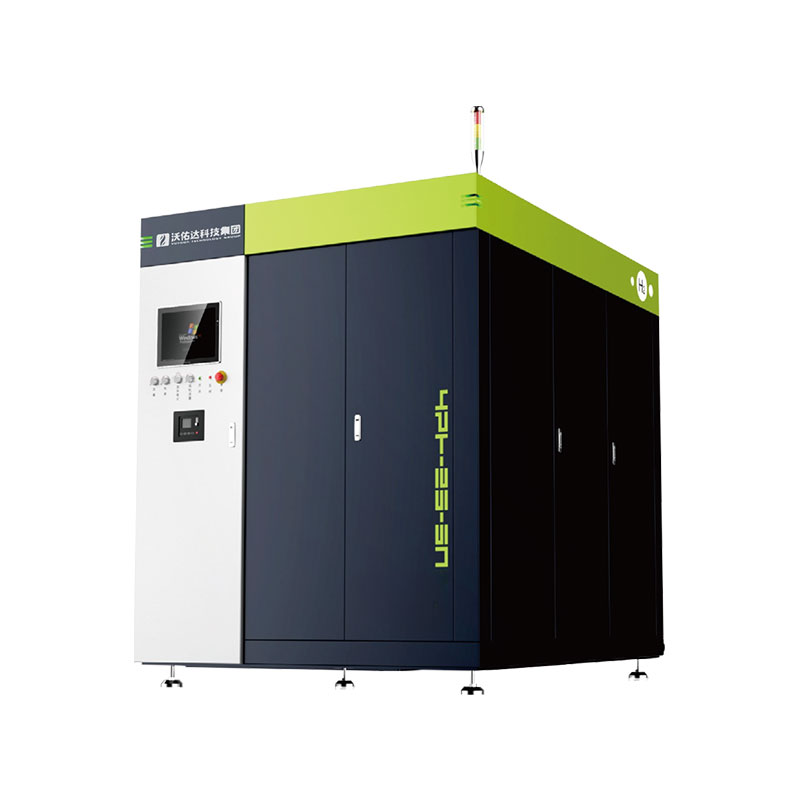

Интеллектуальное оборудование для производства водорода высокой чистоты серии YPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии YPH -

MH-101 низкотемпературный катализатор производства водорода в метаноле

MH-101 низкотемпературный катализатор производства водорода в метаноле -

Hello World

Связанный поиск

Связанный поиск- Производители оборудования для водородных станций

- Заводы по производству водорода высокой чистоты в Китае

- Метанол-водородная установка на салазках

- Поставщики системы получения водорода при электролизе воды

- Оборудование для комплексной генерации водорода из Китая

- Заводы по производству водорода из метанола Экономично ли производство водорода из метанола?

- Технические характеристики водородных установок в Китае

- Поставщики катализатора производства водорода цена

- Купить метанол для производства водорода взрывозащищенный

- производство водорода из метанола