Установки для получения бензольного водорода в присутствии катализаторов

Установки для получения бензольного водорода в присутствии катализаторов играют ключевую роль в нефтехимической промышленности. Они позволяют эффективно извлекать водород из различных углеводородных потоков, таких как риформат, пиролизный газ и другие. Этот водород затем используется в различных процессах, включая гидроочистку, гидрокрекинг и производство аммиака. Эффективность данных установок напрямую зависит от типа используемого катализатора и условий процесса.

Принцип работы установок для получения бензольного водорода

Основной принцип работы установок для получения бензольного водорода в присутствии катализаторов заключается в каталитическом дегидрировании или крекинге углеводородов с целью образования водорода и других побочных продуктов. Процесс обычно включает следующие этапы:

- Подготовка сырья: Сырье предварительно очищается от примесей, таких как сера и азот, которые могут отравлять катализатор.

- Реакция: Очищенное сырье подается в реактор, где происходит каталитическая реакция при высокой температуре (обычно 400-600 °C) и давлении (обычно 1-3 МПа).

- Разделение продуктов: Продукты реакции, включая водород, непрореагировавшие углеводороды и побочные продукты, разделяются с использованием различных методов, таких как абсорбция, адсорбция или мембранные технологии.

- Очистка водорода: Полученный водород очищается от остаточных примесей, таких как CO, CO2 и CH4, для достижения требуемой чистоты.

Типы катализаторов для получения бензольного водорода

Выбор катализатора является критическим фактором для эффективности установок для получения бензольного водорода в присутствии катализаторов. Наиболее распространенные типы катализаторов включают:

- Платиновые катализаторы: Платина, нанесенная на оксид алюминия (Al2O3), является одним из наиболее распространенных катализаторов для дегидрирования и ароматизации углеводородов. Они обладают высокой активностью и стабильностью.

- Никелевые катализаторы: Никель, нанесенный на различные носители, используется для крекинга углеводородов и получения водорода. Они обычно менее дорогие, чем платиновые катализаторы, но могут быть менее активными и стабильными.

- Оксидные катализаторы: Оксиды металлов, такие как оксид цинка (ZnO) и оксид хрома (Cr2O3), используются в качестве катализаторов для различных реакций получения водорода.

Факторы, влияющие на эффективность установок

Эффективность установок для получения бензольного водорода в присутствии катализаторов зависит от множества факторов, включая:

- Тип и качество сырья: Состав и чистота сырья оказывают существенное влияние на выход и качество водорода.

- Тип и активность катализатора: Правильный выбор катализатора, его активность и стабильность имеют решающее значение.

- Условия процесса: Температура, давление и скорость потока влияют на скорость реакции и равновесие.

- Конструкция реактора: Конструкция реактора должна обеспечивать эффективное перемешивание и теплопередачу.

- Система разделения продуктов: Эффективность системы разделения продуктов влияет на чистоту получаемого водорода.

Применение бензольного водорода

Водород, полученный с использованием установок для получения бензольного водорода в присутствии катализаторов, находит широкое применение в различных отраслях промышленности:

- Нефтепереработка: Гидроочистка, гидрокрекинг и другие процессы.

- Химическая промышленность: Производство аммиака, метанола и других химических продуктов.

- Металлургия: Восстановление металлов.

- Энергетика: Производство электроэнергии с использованием топливных элементов.

Преимущества и недостатки установок для получения бензольного водорода

Как и любая технология, установки для получения бензольного водорода в присутствии катализаторов имеют свои преимущества и недостатки:

Преимущества:

- Высокая эффективность: Возможность получения водорода высокой чистоты.

- Гибкость: Возможность использования различных видов сырья.

- Широкий спектр применения: Водород может использоваться в различных отраслях промышленности.

Недостатки:

- Высокие капитальные затраты: Строительство и эксплуатация установок требует значительных инвестиций.

- Высокие эксплуатационные затраты: Необходимость использования катализаторов и энергии.

- Возможность образования побочных продуктов: Необходимость утилизации или переработки побочных продуктов.

Примеры установок и технологий

Существует множество различных технологий и установок для получения бензольного водорода. Вот некоторые примеры:

- Установки парового риформинга: Используют пар и углеводороды для производства водорода.

- Установки автотермического риформинга: Используют кислород и углеводороды для производства водорода.

- Установки парциального окисления: Используют кислород и углеводороды для производства водорода.

- Установки дегидрирования: Используют катализаторы для дегидрирования углеводородов.

Будущее установок для получения бензольного водорода

В будущем установки для получения бензольного водорода в присутствии катализаторов будут играть все более важную роль в энергетическом переходе и декарбонизации экономики. Разрабатываются новые катализаторы и технологии, которые позволят повысить эффективность и снизить затраты на производство водорода. Особое внимание уделяется использованию возобновляемых источников энергии для питания установок и производству 'зеленого' водорода.

ООО Сычуань Войуда Технологии Группа и решения для нефтехимической промышленности

Компания ООО Сычуань Войуда Технологии Группа предлагает современные решения для нефтехимической промышленности, включая поставку оборудования и технологий для установок для получения бензольного водорода в присутствии катализаторов. Мы предлагаем индивидуальные решения, разработанные с учетом потребностей каждого клиента. Подробнее о наших решениях вы можете узнать на сайте https://www.voyoda.ru/.

Сравнение различных технологий получения бензольного водорода

Для наглядности, давайте сравним основные технологии получения водорода в таблице:

| Технология | Сырье | Катализатор (пример) | Преимущества | Недостатки |

|---|---|---|---|---|

| Паровой риформинг | Природный газ, нафта | Ni/Al2O3 | Высокая эффективность, распространенная технология | Выбросы CO2 |

| Автотермический риформинг | Природный газ, нафта | Ni/Al2O3 | Меньше выбросов CO2, чем паровой риформинг | Более высокие капитальные затраты |

| Парциальное окисление | Тяжелые нефтяные фракции | Без катализатора (высокая температура) | Возможность переработки тяжелых фракций | Низкая эффективность, высокие температуры |

| Дегидрирование | Циклогексан | Pt/Al2O3 | Сравнительно низкие температуры | Требуется чистое сырье |

Источник данных: Данные по катализаторам и условиям процесса взяты из научных публикаций и технических спецификаций производителей катализаторов.

Заключение

Установки для получения бензольного водорода в присутствии катализаторов являются важным элементом нефтехимической промышленности и играют ключевую роль в производстве водорода для различных применений. Выбор оптимальной технологии и катализатора зависит от конкретных требований и условий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MH-102 среднетемпературный катализатор производства водорода в метаноле

MH-102 среднетемпературный катализатор производства водорода в метаноле -

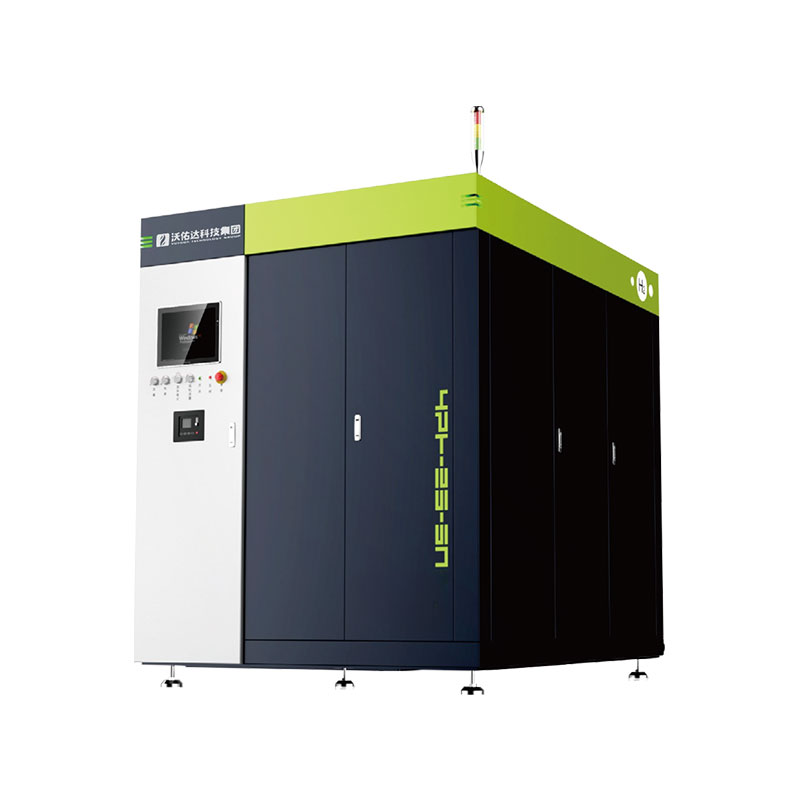

Интеллектуальное оборудование для производства водорода высокой чистоты серии OPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии OPH -

Система генерации электроэнергии на основе метанол-водородного топливного элемента серии MPH

Система генерации электроэнергии на основе метанол-водородного топливного элемента серии MPH -

Hello World

-

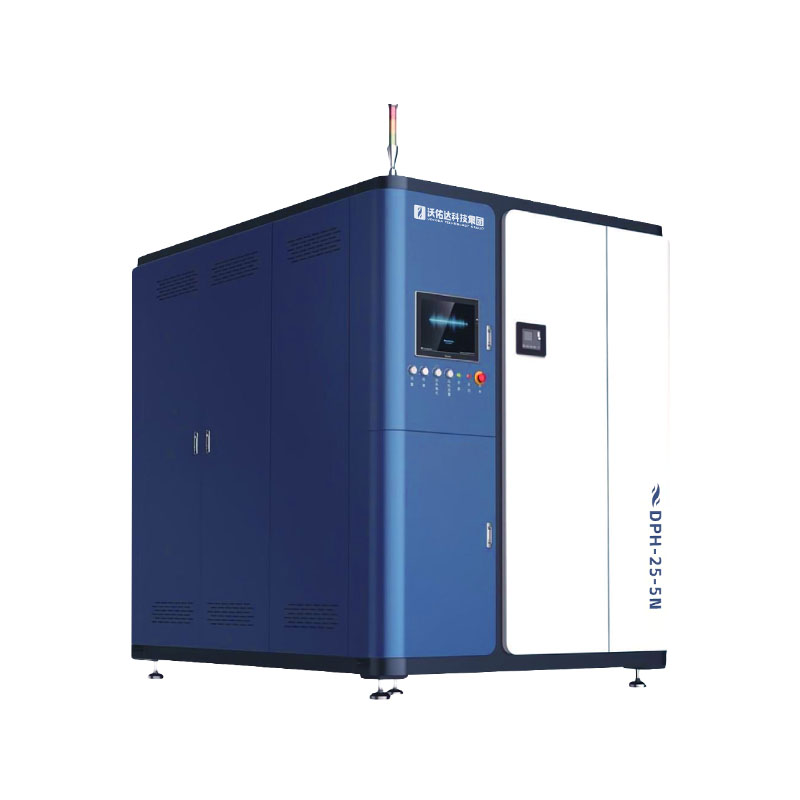

Интеллектуальное оборудование для производства водорода высокой чистоты серии DPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии DPH -

Катализатор низкотемпературной денитрификации

Катализатор низкотемпературной денитрификации -

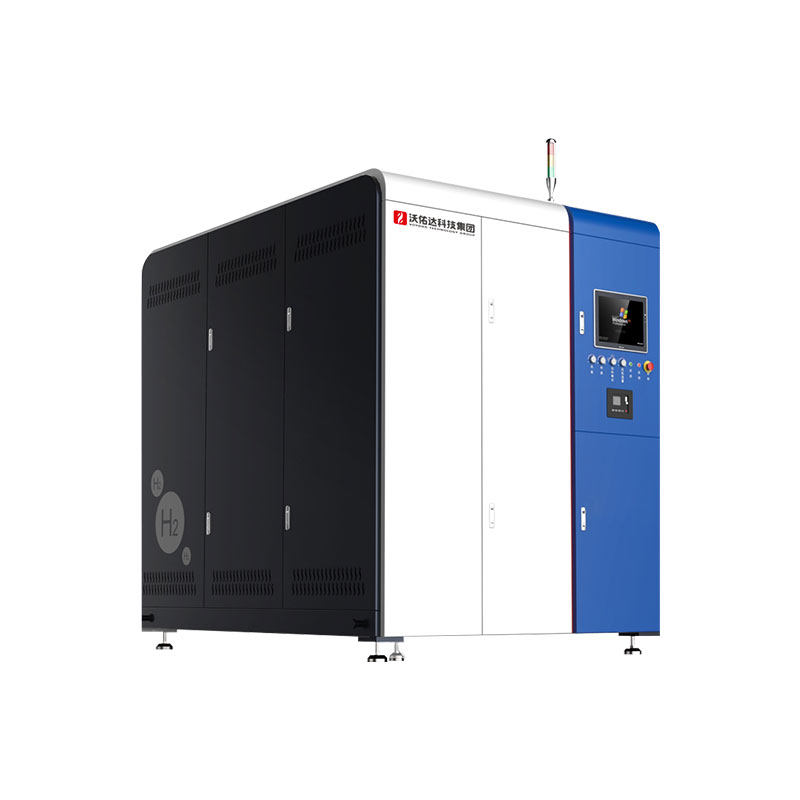

Интеллектуальная система производства водорода серии DDH, YDH, ODH

Интеллектуальная система производства водорода серии DDH, YDH, ODH -

Генератор водорода серии CPH

Генератор водорода серии CPH -

MH-201 катализатор горения метанола при комнатной температуре

MH-201 катализатор горения метанола при комнатной температуре -

MH-101 низкотемпературный катализатор производства водорода в метаноле

MH-101 низкотемпературный катализатор производства водорода в метаноле -

Интеллектуальное оборудование для производства водорода высокой чистоты серии YPH

Интеллектуальное оборудование для производства водорода высокой чистоты серии YPH -

MH-103 высокотемпературный катализатор производства водорода в метаноле

MH-103 высокотемпературный катализатор производства водорода в метаноле

Связанный поиск

Связанный поиск- Производители водородных катализаторов

- Производители Экономично ли производство водорода из метанола?

- Производитель оборудования для производства водорода объемом одна тысяча кубических метров

- Производство водорода электролизом воды

- проект производства водорода

- Купить промышленный метод производства водорода

- Требования к материалам для водородных установок в Китае

- Автоматизированное управление производством водорода из метанола

- Заводы водородных катализаторов

- Производство водорода из метанола в пса в Китае